La bonne nouvelle, c’est que l’expertise nécessaire à une telle transformation est à portée de main. L’Université du Québec à Trois-Rivières (UQTR) héberge de nombreux chercheurs, dont plusieurs spécialistes de la recherche appliquée en ingénierie. Rattaché au campus de l’UQTR à Drummondville en tant que membre chercheur du CNIMI, le professeur Sasan Sattarpanah Karganroudi (que tout le monde appelle affectueusement « Sasan ») fait partie de ces experts qui partagent leur savoir-faire avec les entreprises.

Pour démystifier son rôle dans ce type de projets, ce dernier présente ici six expertises en ingénierie qu’il peut mobiliser pour venir en aide aux entreprises.

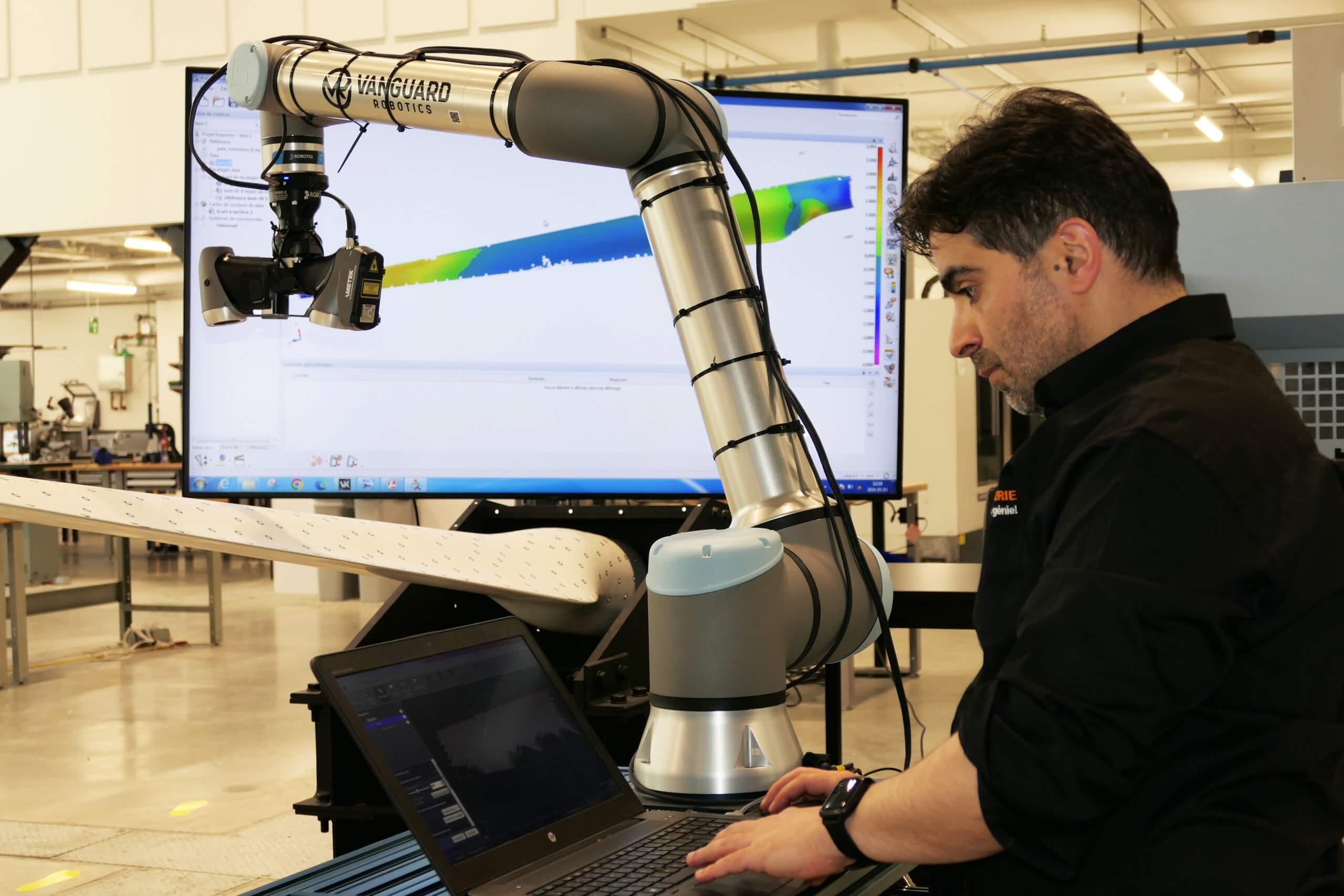

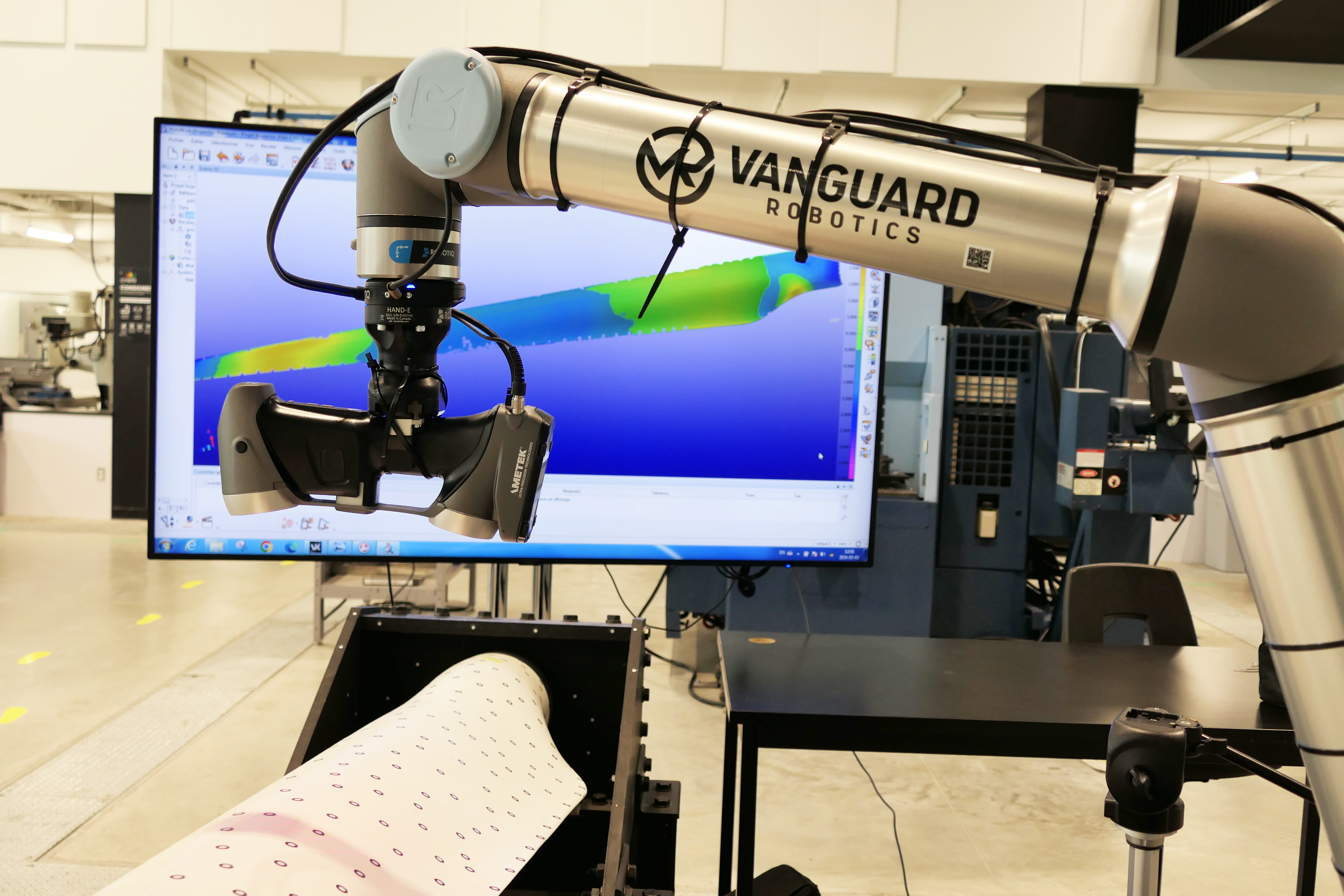

1. L’inspection robotisée, une forme d’évaluation non destructive

Comment peut-on déterminer si une pièce est en bon état ou non, sans la dégrader ? En la scannant pour trouver ses défauts ! Or, plutôt que de demander à une personne d’effectuer le relevé manuellement, Sasan propose une formule d’inspection 3D automatisée et robotisée, qui se déroule en temps réel. Il est ainsi possible d’effectuer une surveillance périodique pour détecter les défauts sur les pièces, peu importe leur processus de fabrication. Ce type d’inspection peut même être réalisé sur des pièces flexibles et souples.

« Les pales d’éoliennes illustrent bien ce cas de figure, car celles-ci finissent par se déformer sous leur propre poids. Cela rend l’évaluation difficile, car il y a un écart palpable par rapport à leur forme de conception. En numérisant la pièce, on se retrouve avec un relevé en trois dimensions, qu’on peut comparer au modèle virtuel original conçu par ordinateur. Mon intervention consiste à utiliser des méthodes numériques pour compenser les variations ‘‘normales’’ dues à la flexibilité des pièces. Une fois cette étape réalisée, on voit apparaître les véritables défauts », explique-t-il.

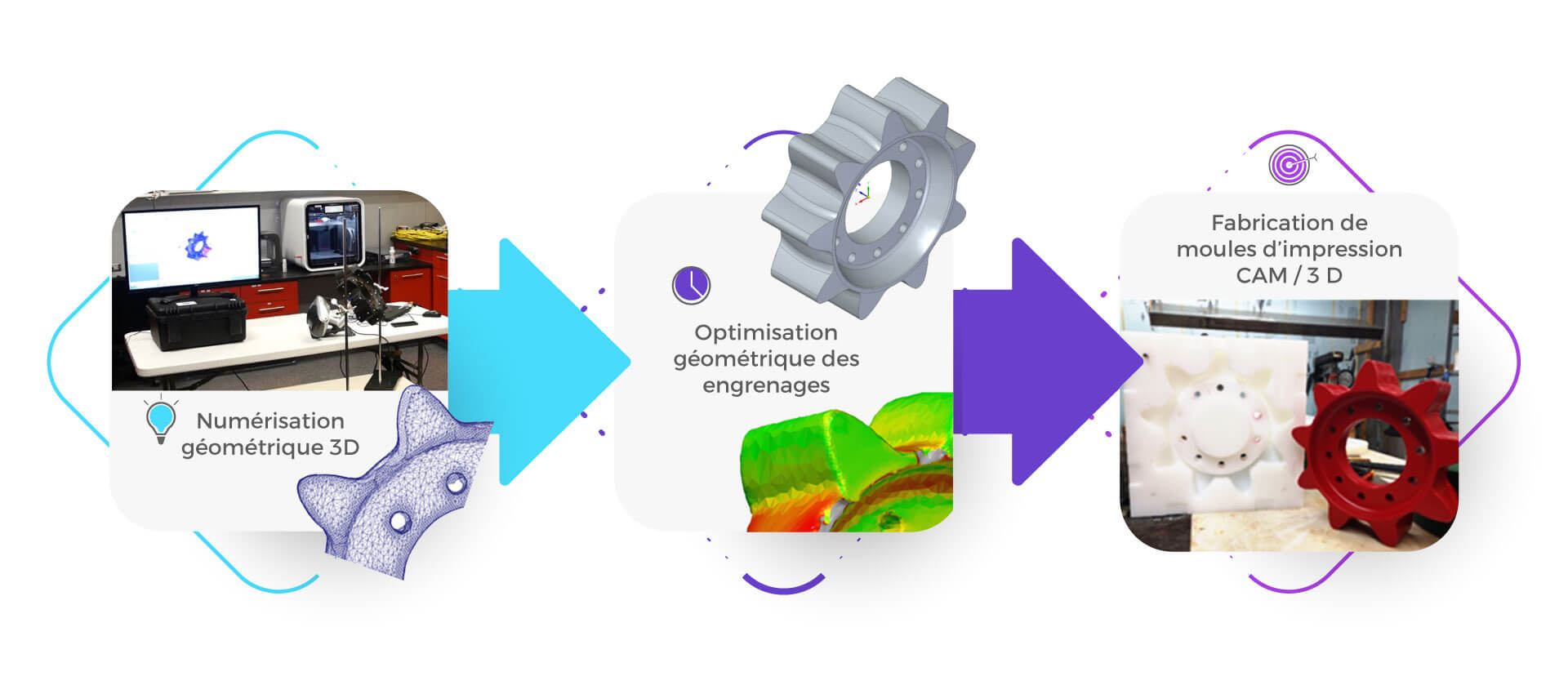

2. La rétro-ingénierie et l’optimisation de conception

La fabrication fait appel à une panoplie de machines spécialisées. Lorsqu’un bris survient, il peut être ardu de trouver des pièces de rechange, sans parler des coûts engendrés par l’arrêt forcé de la production. Heureusement, il existe des méthodes pour faire du neuf à partir des pièces endommagées. Ici encore, Sasan utilise des relevés numériques en trois dimensions, mais il pousse la logique plus loin.

« Il arrive que certaines pièces soient tellement usées qu’on ne puisse pas les remettre à neuf. Si on ne dispose pas du modèle virtuel de ces pièces, on peut les scanner pour en générer un, et corriger les défauts à l’aide d’un ordinateur. Ce principe, qu’on nomme rétro-ingénierie, permet d’obtenir un rendu conforme à l’état d’origine », indique-t-il.

« Aussi, pour éviter de reproduire les mêmes dommages, on peut optimiser la conception de la pièce pour augmenter sa résistance. On peut ensuite usiner cette pièce améliorée, en s’assurant bien sûr que le nouveau design entre toujours dans l’assemblage », ajoute Sasan.

3. Une évaluation intelligente de la précision

La métrologie est la science de la mesure, et celle-ci s’avère particulièrement utile au moment d’évaluer la précision des appareils. Par exemple, si l’on se sert d’une MMT – machine à mesurer tridimensionnelle – pour mesurer de petites pièces, les résultats obtenus doivent être le plus précis possible, les écarts pouvant s’avérer coûteux en ingénierie. Si les technologies comme le laser permettent d’assurer une grande précision, certains types d’erreurs peuvent quand même survenir, comme des erreurs dynamiques dues aux mouvements des appareils. Pour compenser ce genre d’erreur, Sasan a recours à différentes couches d’intelligence artificielle (IA) ; il ne se gêne pas non plus pour employer d’autres outils numériques lorsque nécessaire.

« Pour mesurer les pièces de grande envergure, telles que les ailes d’avions, j’utilise un appareil qui effectue des mesures numérisées de la géométrie de structures à grande échelle. Il effectue des mesures selon différentes configurations, et à partir de ces données, c’est possible de générer une interface sur des lunettes de réalité augmentée. Ça veut dire que l’opérateur est capable de visualiser les écarts en temps réel, dans une approche collaborative pour l’aider à effectuer son travail », évoque le professeur.

4. Les procédés d’optimisation des matériaux

Pendant leur opération, certaines pièces de machineries sont fortement sollicitées. Aussi, il peut être judicieux (voire nécessaire) d’augmenter leur résistance. Le traitement thermique par induction est une méthode qui permet d’y parvenir, à condition bien sûr de respecter certains paramètres. La simulation numérique permet de mesurer avec exactitude le durcissement de surface optimal, afin d’améliorer la performance des pièces sans qu’elles deviennent cassantes. Comme le rappelle Sasan, l’important est de garder l’intérieur de la pièce suffisamment ductile pour résister à la fatigue, tout en augmentant leur résistance à l’usure.

Cette logique s’applique également aux éléments fabriqués par les imprimantes 3D. En effet, le chercheur mène des travaux sur les composites imprimés en fabrication additive, afin d’explorer les effets des différentes géométries sur leur comportement mécanique, leur microstructure et leurs modes de rupture.

5. Faciliter l’entretien avec la réalité augmentée

Pour les personnes vivant en milieux éloignés, il peut être difficile et coûteux de faire entretenir de l’équipement spécialisé. Les techniciens sur place sont souvent des généralistes dont les connaissances ne sont pas suffisamment pointues pour réparer tous les types de machines. Grâce aux lunettes de réalité augmentée, ceux-ci peuvent être guidés à distances par un spécialiste de l’équipement qui nécessite une intervention.

« On peut prendre comme exemple les unités énergétiques hybrides qui sont déployées dans le Grand Nord. Comme celles-ci sont équipées de panneaux solaires et d’éoliennes, il est crucial de ne pas commettre d’erreurs lors de l’assemblage. Le fait d’oublier une composante ou de causer un défaut d’installation peut avoir des conséquences fâcheuses sur le fonctionnement de l’appareil, et même entraîner d’importants retards si l’on doit faire venir des pièces de rechange », évoque Sasan.

« Pour faire face à cet enjeu, j’ai dirigé un projet visant à développer des procédures d’assemblage qui combinent les modèles conçus par ordinateur et la réalité augmentée. Cette technologie permet de visualiser à la fois l’équipement et les différentes étapes de montage ou de maintenance, à travers des lunettes qui affichent l’information. L’opérateur voit ainsi les différentes pièces et la description du travail qu’il a à effectuer. C’est un peu comme monter un meuble IKEA, mais le plan est diffusé en trois dimensions à travers les lunettes. Cela aide aussi à éviter les erreurs pendant l’assemblage, en garantissant un certain degré de précision », mentionne-t-il.

6. Effectuer une maintenance prédictive grâce à l’IA

La maintenance prédictive fait appel à la valorisation des données d’opération. Grâce à un processus de collecte et d’analyse des données, les algorithmes d’intelligence artificielle (IA) sont en mesure d’évaluer la durée de vie d’une machine et de ses composantes. En effet, l’entraînement d’apprentissage profond suivi par l’IA lui permet de prédire à quel moment tel type de machine doit subir tel type d’entretien, ce qui rend la planification des maintenances beaucoup plus efficace.

« On m’a déjà interpellé sur une chaîne de production parce qu’un compresseur s’arrêtait à répétition. J’ai donc fait sortir les données pour déterminer quelles étaient les causes du problème, et à partir de là, nous avons établi un plan de maintenance pour chacune d’entre elles », se souvient Sasan.

« Dans la même logique, on peut aussi aller chercher les racines de cause des problèmes rencontrés. J’ai déjà travaillé avec une aluminerie parce que leurs pelles d’écumage, qui servent à enlever les impuretés dans les bains d’aluminium en fusion, avaient des problèmes de fissures. L’évaluation de racines de cause a démontré que le problème était le choc thermique subi par les pelles, et que différentes solutions pouvaient être appliquées, comme revoir leur conception ou encore le choix des matériaux. Dans tous les cas, la maintenance prédictive permet d’avoir une idée précise de l’état de l’équipement à la longue », indique le professeur.

Sasan Sattarpanah Karganroudi, professeur au Département de génie mécanique de l’UQTR.

Qui est Sasan Sattarpanah Karganroudi ?

Un survol rapide de la feuille de route de Sasan suffit à comprendre toute l’ampleur de ses champs de compétences. Détenteur de deux maîtrises et d’un doctorat portant sur l’inspection automatisée des pièces flexibles, il a également complété un stage postdoctoral sur la durée de vie des infrastructures électriques en partenariat avec Hydro-Québec. Il a aussi été chargé de projets à l’Institut technologique de maintenance industrielle (ITMI) du Cégep de Sept-Îles, où il a notamment dirigé les activités de recherche appliquée destinées à l’amélioration des capacités numériques des entreprises québécoises. Aujourd’hui subventionné par des organismes comme le Conseil de recherches en sciences naturelles et en génie du Canada et les Fonds de recherche du Québec – Nature et technologies, son réseau de recherche s’étend aux États-Unis, en Angleterre, en Allemagne et au Liban.

Ça fait maintenant deux ans que j’ai intégré le Département de génie mécanique de l’UQTR et le CNIMI, mais je continue volontiers de m’impliquer dans des activités de R et D. Mon expérience de consultant me sert beaucoup ; je collabore actuellement à divers projets industriels dans des domaines comme l’aluminium, l’aviation, l’énergie et l’exploitation forestière, et ce, tant au Québec qu’à l’étranger. Ma contribution est d’apporter un élément d’intelligence manufacturière, qui se traduit concrètement par l’utilisation des outils de l’industrie 4.0.

-Sasan Sattarpanah Karganroudi